重型异型坯、板坯及矩形坯兼容型连铸技术

来源: 中国金属学会 发布时间:2024-06-13

一、研究的背景与问题

重型异型坯、板坯及矩形坯兼容型连铸技术即在同一台连铸机上既可浇铸异型坯、板坯又可浇铸矩形坯,具有规格多、断面更换灵活、投资少,占地小等优点。开发此项技术的目的是为了更好适应优特钢企业多品种、多规格、小批量订单的生产需求,帮助用户在有限车间面积和较少的投资条件下更加灵活的适应市场需求变化。

板坯与矩形坯连铸目前是比较成熟的技术,但重型异型坯连铸技术主要依靠引进国外核心技术,主要面临的难点在于:一方面,由于重型异型坯截面形状特殊导致各点的传热条件差别很大,腹板与翼缘传热不均匀性加剧,极易导致铸坯产生表面裂纹及角部裂纹等质量缺陷的难题,对结晶器、铸坯二次冷却及铸坯矫直工艺及装备要求高,开发难度大;另一方面,重型异型坯、板坯和矩形坯产品断面形状差别较大,生产工艺条件及设备型式要求各不相同,在同一台连铸机上兼容生产在国际上尚属空白,无成熟工程经验借鉴,更增加了开发难度。目前现有解决方案多是通过建设多台连铸机来分别生产不同坯型,但这种方案比较适合规模较大的生产企业,对于生产规模较小的优特钢企业建设多台连铸机就存在连铸机作业率低、占地大、投资浪费等问题。

目前国内工程公司在大型异型坯技术方面有所突破,在市场中所占比例很小,而重型异型坯连铸机主要依靠引进国外核心技术,因此为了实现重型异型坯连铸技术国产化并填补重型异型坯、板坯矩形坯兼容型连铸技术空白,同时也为了提升我公司在连铸领域的影响力,特此立项开展重型异型坯、板坯矩形坯兼容型连铸技术开发工作。

二、解决问题的思路与技术方案

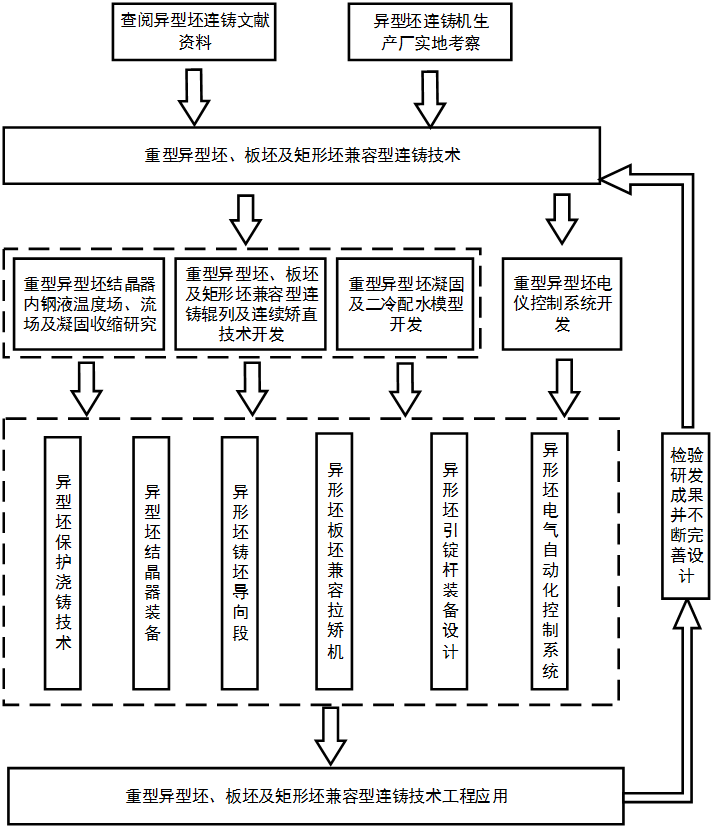

围绕重型异型坯、板坯及矩形坯兼容型连铸技术开发的研究目标,采用“工艺技术——装备技术——工程应用”的思路进行研发,设计研发阶段大体分五步:第一步,查阅文献资料及现场考察异型坯实际生产厂,掌握目前异型坯连铸机实际生产情况以及生产过程中遇到的问题,基于目前成熟异型坯、板坯及矩形坯连铸机工艺技术开发出重型异型坯、板坯及矩形坯兼容型连铸工艺技术与装备,并解决实际生产中遇到的问题;第二步,进行重型异型坯、板坯及矩形坯兼容型连铸机核心工艺设计,重点研究重型异型坯结晶器内钢液流场、温度场及凝固收缩连铸机辊列、连续矫直曲线;针对异型坯特殊断面形状利用商业软件或编程开发异型坯凝固及二冷配水计算模型;第三步,进行连铸机设备及流体系统的方案设计;第四步,异型坯、板坯及矩形坯兼容型连铸核心装备开发完成后采用三维软件进行全套设备的基本设计;第五步,完成连铸机电气自动化控制系统基本设计。

项目工业化应用阶段分两步:第一步,找到目标客户,促成一个重型异型坯、板坯及矩形坯兼容型连铸机合同,将研发成果投入实际应用;第二步,结合具体项目,通过工程应用对最终生产的铸坯进行质量检验,检验全套连铸工艺与装备技术研发成果,并不断完善设计。

图1 技术路线图

三、主要创新性成果

1、首创重型异型坯、板坯及矩形坯兼容型连铸技术并成功应用于工程实践。

针对重型异型坯、板坯和矩形坯横截面形状差异较大,生产工艺条件及设备型式各不相同的难点,项目组根据“求同存异”的研发思路,综合分析了重型异型坯、板坯和矩形坯连铸技术的共同点和不同点,在世界范围内首次开发出重型异型坯、板坯及矩形坯兼容型连铸技术,解决了三种坯型难以在同一台连铸机上兼容的难题,满足了优特钢企业多品种、多规格小批量订单的生产需求,填补了此类兼容型连铸机国际空白。

连铸机共用浇铸平台上设备、结晶器液压振动、扇形段底座、拉矫机、出坯区辊道、液压系统,冷却水系统等设备,通过更换结晶器、扇形段和引锭头设备来实现不同断面间切换生产。在同一台连铸机上可生产三种不同连铸坯型,具有断面更换灵活、投资少,占地小等优点。

图2 兼容型连铸机现场

2、开发出高效、高均匀性、高精度的“三高”重型异型坯结晶器技术。

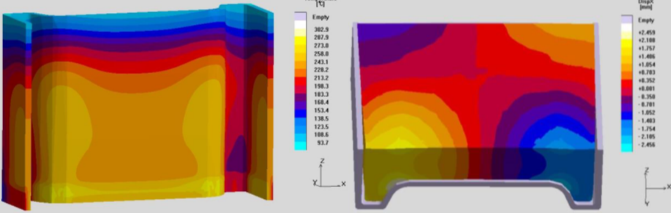

由于异型坯截面形状特殊导致各点的传热条件差别大,腹板与翼缘传热不均匀性加剧,极易导致铸坯产生表面裂纹及角部裂纹等质量缺陷,针对此异型坯生产中的业界难题,项目组通过数值模拟仿真手段,对重型异型坯结晶器内铸坯温度场、铸坯凝固收缩及应力应变情况进行研究,成功开发出高效、高均匀性、高精度的“三高”重型异型坯结晶器技术,解决了重型异型坯表面及角部裂纹问题。

项目组采用MAGMA软件对重型异型坯结晶器内温度场和应力应变场进行仿真计算。预测铸坯在结晶器内坯壳厚度、铸坯凝固收缩和应力应变分布及产生热裂的位置与倾向,根据计算结果优化结晶器锥度设计,减小铸坯与结晶器铜板间隙,提高传热效率及传热均匀性,避免铸坯在结晶器内产生裂纹;

图3 结晶器内铸坯温度场及凝固收缩数值模拟分析

3、开发了重型异型坯高温、均匀冷却二次控制技术。

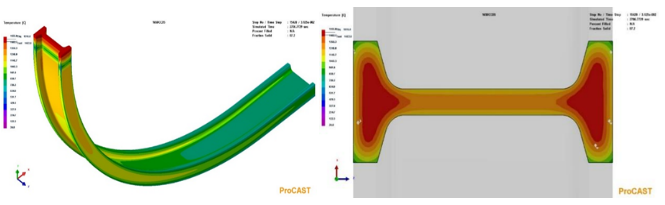

针对异型坯截面上各点的传热条件差别很大,腹板与翼缘传热不均匀性,极易导致铸坯产生表面裂纹及角部裂纹等质量缺陷的难题,项目组通过数值模拟仿真手段对异型坯在二冷区表面温度分布和应力分布随时间的变化规律进行研究,开发出了重型异型坯高温、均匀冷却二冷控制技术,解决了异型坯截面上各点温度梯度大极易产生表面纵裂及角部裂纹的难题。

项目组通过数值模拟对铸流内完整铸坯进行温度场计算,根据计算结果确定铸坯冷却制度,保证铸坯在矫直区内温度高于950℃,避开高温脆性区,从而避免裂纹产生。另外,研究结果表明重型异型坯R角处温度较高,翼缘顶部及角部温度较低,角部温度低在矫直过程中极易产生裂纹,为了解决这一问题,项目组分析了现有异型坯喷嘴布置存在的问题,优化了喷嘴布置,提高了铸坯截面上各处温度均匀性,避免了裂纹的产生。

图4 重型异型坯温度场模拟

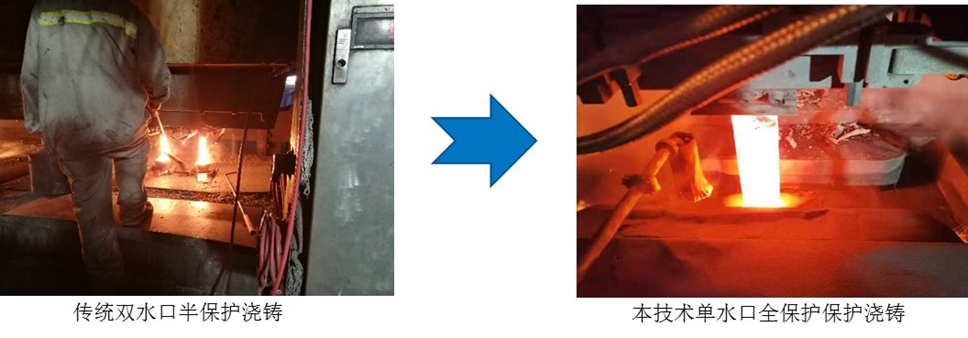

4、开发了快换单浸入式水口居中全保护浇铸、自动脱引锭等重型异型坯等创新型工艺技术。

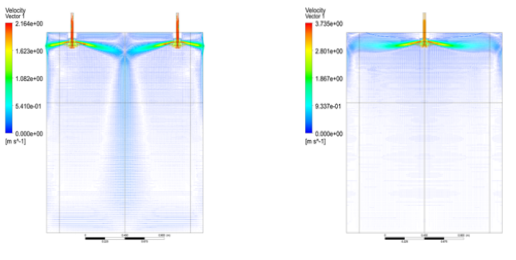

针对常规异型坯双水口浇铸控制难度大以及单水口在一侧浇铸流场不对称影响铸坯质量的难点,项目团队通过模拟仿真手段,对结晶器内流场进行模拟研究,开发出重型异型坯单水口中心浇铸技术。具有结构简单、控制精度高、流场对称性好的优点,有效提高铸坯表面质量。

(a)双水口浇注 (b)单水口中心浇注

针对传统异型坯引锭头封堵操作繁琐及无法自动脱引锭的问题,项目组开发出自动脱引锭技术,具有引锭头封堵方便简捷,节约成本及自动脱引锭操作方便的特点。

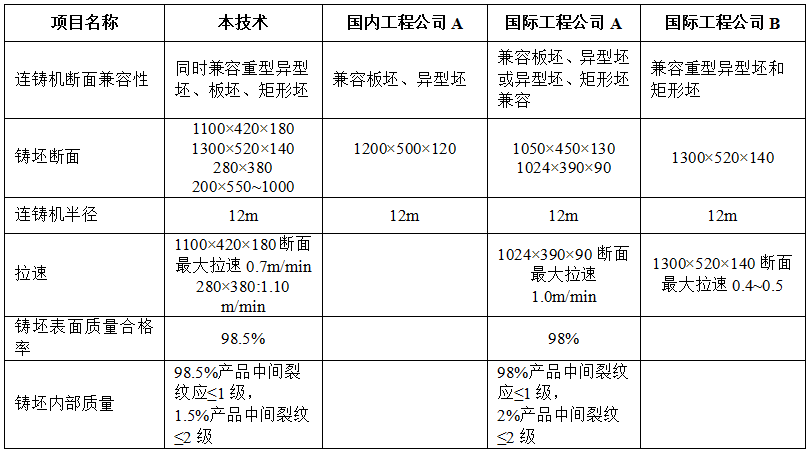

4、与当前国内外同类技术主要参数、效益与市场竞争力对比

主要从连铸机断面兼容性、铸坯断面、连铸机半径、拉速、铸坯质量几方面与国内外工程公司进行技术指标对比,详见下表:

表1 技术指标对比表

从以上对比表中可以看出:

(1)在连铸机兼容性方面其他工程公司最多为2种坯型兼容,而且仅达涅利有重型异型坯和矩形坯兼容,其他公司均为常规异型坯与板坯或矩形坯兼容,无重型异型坯、板坯矩形坯兼容实例,本技术在连铸机兼容性方面领先于国内外其他工程技术公司;

(2)生产重型异型坯腹板最大厚度180mm,预留断面1300×520×140mm,为世界最大规格重型异型坯;

(3)腹板厚度180mm的重型异型坯拉速0.7 m/min, 280×380mm断面矩形坯拉速1.10 m/min,为国际上最快拉速。

(4)经济指标对比:与采用常规兼容方案建设2台连铸机对比,建设一台三种坯型兼容连铸机节约投资40%;节省占地面积45%以上。采用完全国产化技术比引进节省投资约40%,具有较好的经济性。

四、应用情况与效果

鞍山汇鑫铸业有限公司异型坯板坯连铸项目主体设施为一台异型坯、板坯和矩形坯兼容型连铸机,本项目于2018年12月开工设计,2022年6月28日矩形坯成功热试、7月22日板坯成功热试,2023年3月10日异型坯成功热试。该项目设计年产量为65万吨坯,设计异型坯断面有:500×470×180mm、700×400×180mm、1100×420×180mm、预留: 1300×520×140mm;板坯断面:200×550~1000mm;矩形坯:280×380mm。

该铸机是国际首套异型坯、板坯、矩形坯兼容型连铸机,综合考虑了客户产品多品种、多规格需求以及现有厂房条件限制等因素,突破常规连铸机技术开创性的为客户打造了本台多品种、多规格的兼容型连铸机,该项目自投产以来各项指标均达到设计要求,重型异型坯最大拉速可达0.7m/min,280×380矩形坯断面最大拉速可达1.10m/min,为目前世界范围内相同断面最大拉速;铸坯内部及表面质量合格率98.5%以上。连铸机主体设备运行稳定、可靠,工艺参数设定合理,能满足异型坯、板坯和矩形坯断面间的灵活切换,满足了不同断面不同钢种的生产要求,连铸机的能力得到了很好的发挥。

重型异型坯、板坯及矩形坯兼容型连铸技术,解决了三种坯型难以在同一台连铸机上兼容的难题,满足了优特钢企业多品种、多规格小批量订单的生产需求,具有断面更换灵活、投资少,占地小等优点,有较强的市场竞争力。

来源:中冶京诚工程技术有限公司

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。